1. 计划 FDA 批准

从实验室进入 1 期临床试验的药物中,只有 12% 最终获得了 FDA 的批准。然而,在获得批准之前很久就规划最终的制药规模扩大,可以让您在尽可能短的时间内实现商业规模的生产。

评估您的设施和准备能力: 确保您有足够的设备容量和占地面积来满足生产量,手头有足够的耗材用于第一批生产,培训您的员工,并为您的供应链做好准备。

这种策略并不像看起来那么冒险。尽早投资于这些领域意味着您在获得批准后将尽快为商业生产做好准备,从而避免在设计新设施和验证流程时出现长时间的停机时间。增加的正常运行时间可以迅速补偿初始投资。

通过使用灵活的小批量制造技术,可以减轻剩余风险,这些技术可以轻松且充分地扩大规模,以满足 3 期临床试验的生产需求。额外的放大工艺可以与这些后期试验同时设计。

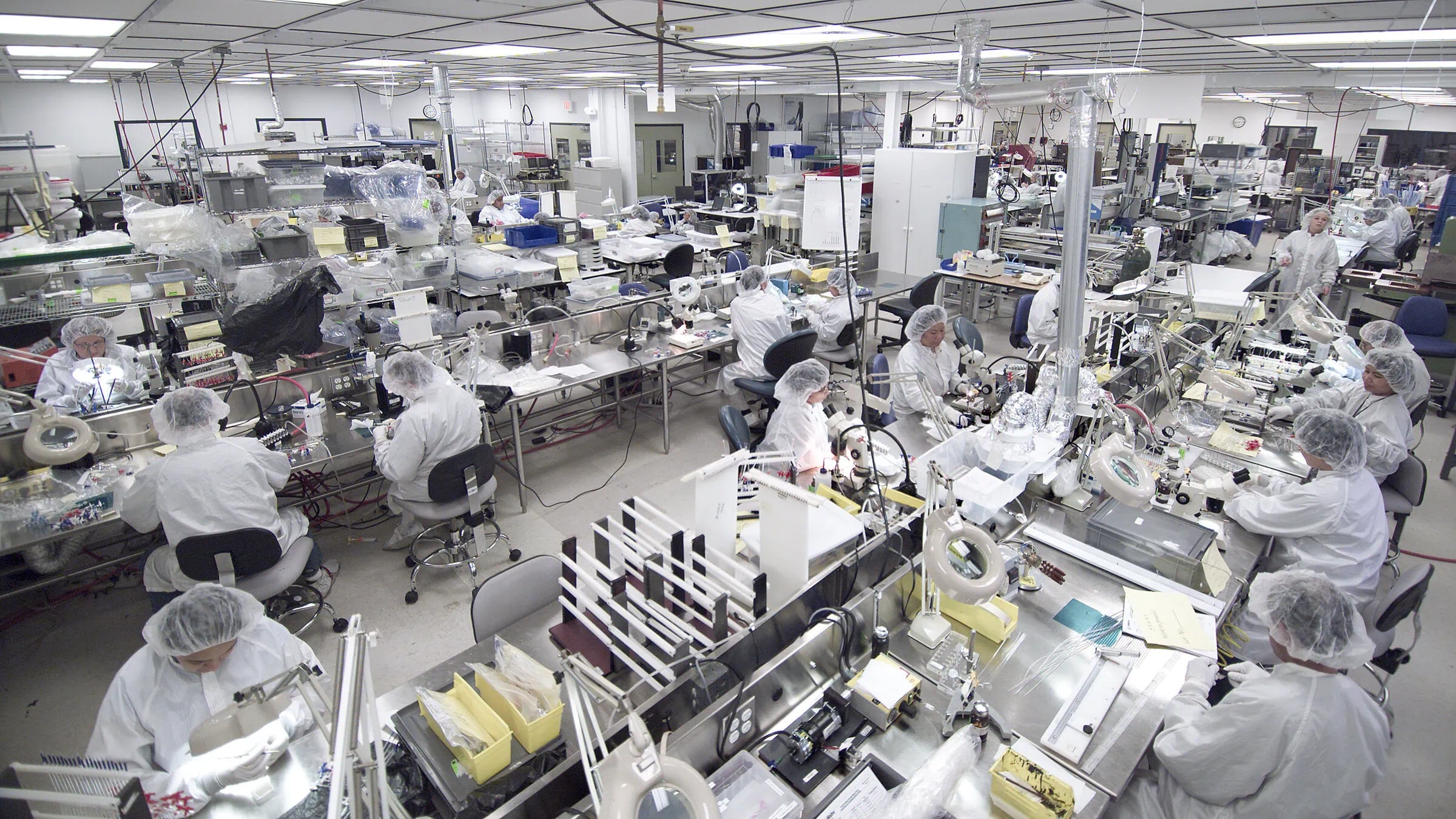

2. GMP 洁净室中的商业生产设计

在开发过程的早期做出的设计选择会显著影响您的上市速度、合规性和未来增长的灵活性。当你仍在研发实验室工作时,考虑大批量制造所必需的因素可以节省你几个月的工作时间。

然后,随着您的工艺开发,您可以选择专门的 CDMO 来设计新工艺、新设备和/或新设施,所有这些都可以设计为在每个工艺阶段实现最长的正常运行时间。这可以很简单,只需确保轻松访问需要定期维护的设备,以便技术人员可以快速轻松地进行所需的维修,从而最大限度地减少停机时间。任何更高的成本(例如,预防性维护的成本)都将被增加的正常运行时间所抵消。

3. 加强您的供应链

降低供应链风险的标准方法是确保供应商不会成为成功扩展的瓶颈的强大工具。检查您的供应商是否能够支持生产所需的更高产量,并在必要时找到第二个来源。虽然对新供应商进行资格认证既耗时又昂贵,但尽早进行认证可以防止后期供应链和监管延误,因为此时您更愿意专注于扩大规模。

4. 经典的精益制造:这不仅仅是丰田的专利

精益已严格应用于药品生产,但精益的一个关键租户是持续改进。在工艺开发过程中(以及进入 GMP 生产环境之前很久)不断优化工艺等同于面向未来。在开发过程中和验证用于商业生产之前,改进过程要简单得多。

其他精益概念:

- 减少设置时间:工艺液体和缓冲液可以从外部采购,并且已经准备好到达,从而减少了生产设备的停机时间。

- 标准工作和作员培训:首先,这是避免工程师或作员不必要的生产延误的一种方式,同时赋予他们在出现问题时能够发声的能力。尽可能标准化使培训更简单,并简化采购和库存(并随后缩短交货时间)。

- 减少批量大小:精益中的单件流转化为连续的制药生产。它可以实现更好的质量控制、减少占地面积并延长正常运行时间。

5. 最大限度地利用您的中试工厂

这是第一个共同探讨工程、临床、商业、监管、制造和工艺要求的地方。有效定位小规模的瓶颈和排查生产问题是确保它们不会在更大规模的情况下再次出现的关键。

除了建立生产参数外,中试工厂(无论是否为 GMP)是确保没有产能问题、数据和知识传输顺畅以及设备本身无需建立新工艺参数即可扩展的地方。专注于第一次放大,从 10 L 放大到 100 L,可能比从 100 L 放大到 10,000 L 更重要:第一次放大是指设备类型需要从实验室规模转向生产规模。

6. 尽可能选择一次性设备

在过去的 20 年里,一次性设备取得了显著进步,与传统不锈钢相比具有多项优势,特别是更高的产量以及更高的灵活性和可扩展性。一次性使用还消除了对交叉污染的担忧,并大大缩短了批次之间的时间。

一次性使用的另一个优点是,设施的建造时间不到四分之一,因为它们的定制程度要低得多(参见 #7)。一次性设施通常可以在 12 到 18 个月内建成,而使用传统的可重复使用设备建造大型设施需要 5 到 6 年。尽管对于大批量,使用不锈钢通常仍然有意义。但对生产需求的准确预测将表明,特别是在生物制剂生产中,一次性设备往往领先于人。

7. 标准化(最好是一次性使用设备)

在充满高度定制设备的环境中,很难提出标准化。但是,使用标准设备为作员提供了一个跨橇的通用接口,从而加快了处理速度并减少了人为错误的可能性。服务组需要与更少的供应商打交道;采购和库存对简单性和更短的交货时间感到满意;IT 部门喜欢由于使用的数据平台较少而造成的安全风险降低,并且通过减少跨平台重新格式化和传输,数据完整性大大提高。

选择使用一次性设备进行标准化尤其有益。一次性使用的材料变化较少,因此需要的 FDA 验证更少。它也更加灵活,可以在更广泛的范围内使用,使内部和供应商的规划和采购变得更加容易。最后,它需要较少的培训,因为相同的设备可以在更多情况下使用。

总之,这表明一次性设备的标准化特别强大,并解释了最近一次性预制件的增加。

8. 记住生物制剂与传统小分子 API 的不同之处

2017 年,生物制剂占美国新药批准的 27%,高于 2007 年的 10%,预计到 2022 年,它们将增加到市场上前 100 种产品价值的 50%。这个市场与小分子药物有很大不同:生物制剂主要用于靶向治疗、精准治疗和孤儿药。因为这些市场比布洛芬(甚至生物流感疫苗)小得多,所以实际上需要的规模要小得多。因此,生物制剂的生产策略在两个关键领域通常与药品的生产策略完全不同。

首先,较小的批量既可行又必要。对于批量大小来说太大的设备将导致巨大的材料损失,并且由于生物制剂的制造成本增加,这些损失的代价非常高。为小批量使用适当尺寸的设备可以防止损失。这为主要使用一次性设备打开了大门,这种设备比不锈钢替代品更便宜、更灵活。

其次,制造能力需要有更大的灵活性。设备可能需要在各种生物制剂之间切换,而不是为单个工艺进行定制设计。一次性设备的可扩展性在这里提供了另一个优势,如果后来证明需要的产品比最初预测的要多。因此,相同的设备实际上可以用于早期临床试验和商业生产运行。这通过消除设施和/或技术转移以及相关的停机时间和重新验证,进一步降低了成本。

9. 降低技术转让风险

数据完整性是监管审批的关键。同时,在开发和制造之间、站点之间或平台之间传输产品和流程知识本身就存在风险,并且由于数据格式错误而丢失批次是一个代价高昂的错误。

10. 尽早集成和自动化

如果您的设备彼此之间不通信,则作员需要配置数据,技术人员需要与供应商合作进行维护,IT 部门需要处理基本的集成功能。这种情况会在处理数据时产生较长的转换时间,并对您的数据构成严重风险,这可能会关闭监管审批的大门。

2019 年的一项调查报告称,一半的工业公司在过去一年中发生了数据泄露事件。即使是看似微不足道的事情也可能损害数据 – 一个常见的例子是员工离开设施时口袋里装着 USB。

通过将设备集成到通用网络协议上并自动收集数据,可以防止数据泄露。例如,与手动数据收集相比,实施自动批次历史记录可以显著降低出错风险,同时可以轻松访问历史数据以进行监管审查。结合分析软件,它也成为一个强大的质量管理工具。

11. 提高对监管环境的熟悉度

并非组织中的每个人都需要成为 FDA 验证流程的专家。但是,每个人都应该知道,如果您需要更换设备,则需要重新验证。当一台设备无法随流程扩展,需要更换可以处理更大产量的其他设备时,通常会出现此问题。

如果组织内的工程师都熟悉监管框架并了解验证所涉及的时间、成本和工作,他们就可以使用专门为可扩展性而选择的设备来设计系统,并避免不必要的重新验证。

12. 有效缩小规模以实现高效的故障排除

缩小规模与扩大规模同样重要,因为它可以确保您能够解决整个工艺开发过程中不可避免地出现的问题,而在不能充分复制大型系统传质限制的小规模系统中进行故障排除不会特别有价值。按比例缩小的系统需要复制大型系统的氧气转移、搅拌和曝气、功率密度、流量、剪切速率等,才能成为有用的工具。

13. 尽可能利用在非 GMP 环境中作

一些中试工厂是经过验证的 GMP 环境,而另一些则不是。当您在非 GMP 中试工厂工作时,规划和降低制药规模扩大的风险要便宜得多,也更容易。因此,在这种环境中尽可能扩大规模,同时牢记您的最终目标是 GMP 生产。