过去,大规模生物制剂生产的成功和失败在很大程度上可以归因于作员的经验和他们的“神奇接触”(或缺乏)。这与制药 4.0 形成鲜明对比,制药 4.0 强调互联、集成的数据系统,以最佳控制从台式生物反应器控制系统到 GMP 环境控制器的制药生产。

过程分析技术 (PAT) 专注于将传感器数据整合到系统级控制中,以提供对各种过程参数的精确、实时监测和控制,而生物反应器系统在采用 PAT 技术方面在很大程度上处于领先地位。

智能传感器和高级分析技术清晰而一致地为生物反应器工艺提供了更好的控制和可扩展性。监控和分析关键过程参数的能力使科学家和制造商能够更轻松地在台式研究、故障排除、中试和生产环境之间移动过程。

台式控制系统意味着在灵活性和可扩展性之间进行权衡

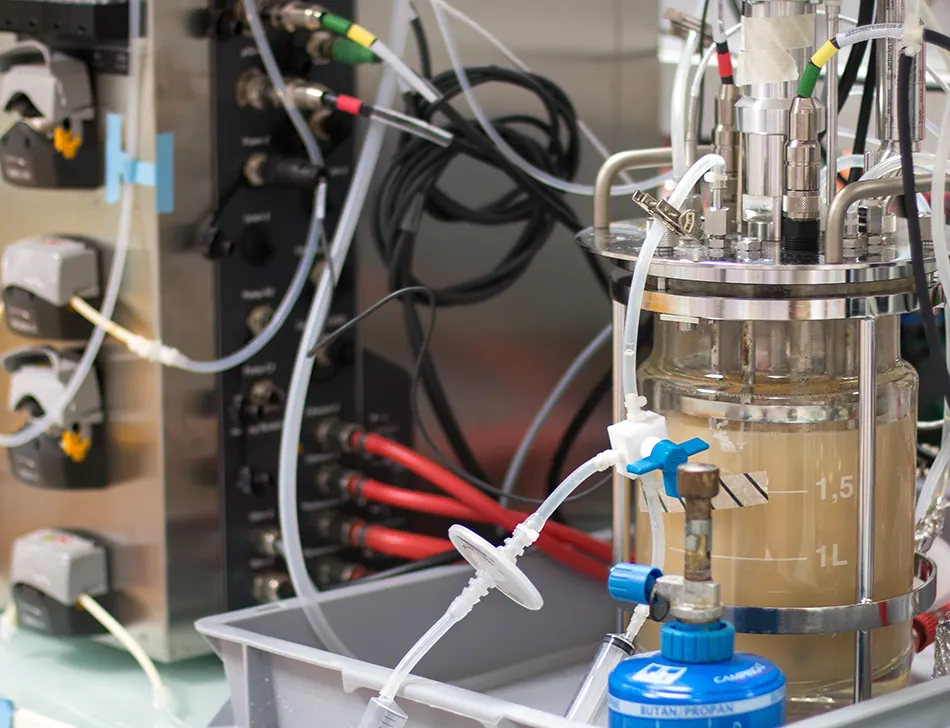

台式生物反应器系统(通常为 1 至 25 升)对于研究、工艺开发和故障排除至关重要。研究环境通常使用玻璃容器 — 它们便宜、易于理解且易于高压灭菌。它们还可以加压以帮助氧气转移,并且它们的透明度使研究人员能够目视检查该系统。

对于这些反应器,控制系统通常非常灵活,专为模块化或易于配置而设计,具有各种物理功能和传感器。这使研究人员能够使用分布器、叶轮、探头、浸管和其他传感器和设备的混合物进行实验。

这种设置使研究人员能够灵活地确定关键过程参数的最佳值,但其可扩展性不强。下一步是重新设计流程以实现可扩展性,使用将与流程开发团队一起成长的控制系统。

工艺开发系统支持扩大和缩小规模

工艺开发系统专注于确定将扩展到生产环境的关键工艺参数。同时,故障排除系统是试点或生产系统的缩小版本。他们专注于在较小规模上识别和调整任何问题,这既便宜又具有更容易控制和调整的工艺参数。

对于这两种系统类型,适当监测和控制过程参数是成功的关键。虽然这当然适用于氧气转移和吸收率等参数,但确保传感器和控制系统能够成功扩展同样重要。

例如,容器材料、尺寸、形状和搅拌机构都可以保持不变,在很大程度上与工艺阶段无关。但是,气泡大小等参数对摄氧量有直接影响,必须针对每种新的培养大小和生物反应器配置进行优化,并且不能在工作台上完全确定。

一些控制器设计用于在台式水平处理各种应用程序和培养类型。虽然这些控制器非常灵活,但它们并不是为可扩展性而设计的。例如,生物反应器和发酵罐通常可以互换使用,用于最大 1 升的培养物。然而,在更大规模的情况下,不同的工艺需要专门用于微生物或微生物的设备。

其他控制器设计更方便,可在多个过程阶段中使用,具有专注于扩展数据处理的单一界面,并且能够与 SCADA 轻松集成。

根据 PAT 指令进行监控,可实现更好的过程控制

2004 年,FDA 发布了关于 PAT 的指南,鼓励制药行业实施现代系统以实现最大的质量保证和过程效率,包括监控 GMP 环境中的所有相关过程变量。

在开发早期监控这些变量具有显著优势。通过在工作台上建立工艺条件并将其贯彻到生产作中,工程师和科学家能够更好地了解和控制他们的工艺,从而在工艺的任何步骤中实现更精确的放大和更简单的故障排除。

例如,背压通常仅在生产环境中测量,主要用于控制原位蒸汽。然而,生物反应器上的背压也会影响氧传质和吸收,从而提供最大限度地提高细胞吸收氧气所需的信息。因此,旨在测量背压的生物反应器控制系统为我们提供了原本无法获得的培养物生长信息,并使我们能够更好地控制工艺中的放大。